Qualität

Die höchste Qualität der Produkte Steinhof wird im internen Labor geprüft, das dafür sorgt, dass der Produktionsprozess auf dem höchsten Niveau verläuft. Eine Grundeinheit, die Arbeiten überwacht und unentbehrliche Produktionselemente entwirft, ist ein Labor im Forschungs- und Entwicklungszentrum.

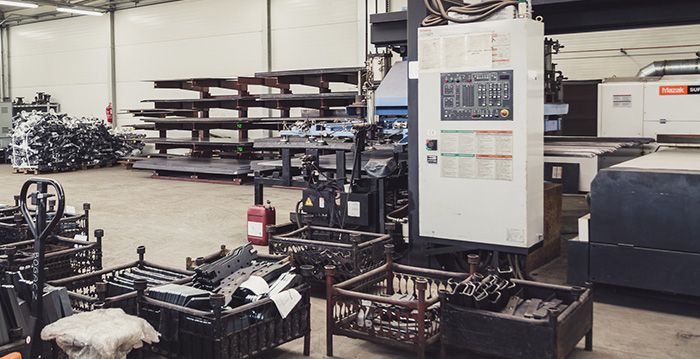

Das Hauptelement der Entwicklungspolitik des Unternehmens sind ständige Investitionen in die Qualität des Produktes und Verbesserung der Produktionsnormen in Bezug auf Standards und Anforderungen, die durch Automobilhersteller festgelegt werden und in Bezug auf geltende Rechtsvorschriften. In der Produktion werden ausschließlich Komponente verwendet, die von bewährten, zertifizierten Lieferanten kommen. Der Prozess wird auf jeder Etappe streng überwacht. Die Überwachung umfasst nicht nur Lieferanten von Produktionsstoffen, sondern auch den ganzen Herstellungs- und Lagerungsprozess und auch die Tätigkeit des Kundendienstes.

Das interne Forschungs- und Entwicklungszentrum bearbeitet, prüft und führt neue technologische Lösungen ein. Es arbeitet gleichzeitig mit der Abteilung für Qualitätskontrolle und berät in Sachen der Produktion von Bremsbelägen und Anhängerkupplungen. Im Firmenlabor werden Tests der physikalischen und mechanischen Eigenschaften von Friktionswerkstoffen vor deren Einführung in die Produktion und am Fertigprodukt durchgeführt.

Zertifikate

Die Produkte der Firma Steinhof besitzen erforderliche Zertifikate und Genehmigungen, ausgestellt durch die englische Einheit VCA (Vehicle Certification Agency) und ein polnisches Zertifikat, ausgestellt durch das Automobilinstitut. Die Firma hat das Qualitätsmanagementsystem eingeführt, in Anlehnung an welches sie arbeitet, welches mit allen Anforderungen der Norm ISO 9001: 2008 übereinstimmt. Darüber hinaus sorgt die Zertifizierungseinheit GEM CERT für Qualität.

Bremsbeläge - Prozesskontrolle

Die Kontrolle der Pressmasse/Lieferungen der Pressmasse beruht darauf, dass von jeder Partie der Pressmasse eine repräsentative Probe entnommen und dann einer Reihe von Tests unterzogen wird, welche Qualität, Dichte des Friktionswerkstoffes, Reibungskoeffizient (Regelung ECE R90), Stoffverbrauch, Kompressibilität des Stoffes bei Kälte und Wärme (ISO-Normen), Härte (ISO-Norm) und Einfluss von hohen Temperaturen und Feuchtigkeit auf Bildung von Korrosionsverbindungen der Bremsbeläge – Scheibe (ISO-Norm) prüfen.

Die Kontrolle des Klebvorganges beruht auf einer Stichprobe der Schichtkontinuität und deren Dicke.

Die Kontrolle des Pressvorganges beruht auf Temperaturmessung einzelner Arbeitselemente der Presse (Presswerkzeug, Stempel) sowie auf gleichmäßiger Verteilung der Temperatur in der Anlage.

Die Kontrolle des Durchwärmens beruht auf einer Prüfung der Blechflächen von Bremsbelägen sowie Prüfung/Kalibrierung der Temperatureinstellung im Ofen mittels der Thermoelemente und einmaliger Temperaturstreifen in bestimmten Zeitabständen.

Die Kontrolle des Fertigverfahrens prüft, ob eine Schicht von Pulverfarbe richtig aufgebracht wurde (Zerstörungsprüfung), es wird auch geprüft, ob der Schleifvorgang richtig verläuft.

Die Stände für die Prüfung der Friktionswerkstoffe im STEINHOF Labor wurden mit Fachsoftwaren ausgestattet, welche ermöglichen, verschiedene Prüfzyklen durchzuführen, wobei gleichzeitig hohe Messgenauigkeit gewährleistet wird. Im Labor befinden sich u.a. ein Trägheitsprüfstand, welcher ermöglicht, tatsächliche Bremsbedingungen des Fahrzeuges zu simulieren, sowie ein Stand für die Prüfung der Reibungseigenschaften (u.a. laut ECE R90). Diese Anlagen ermöglichen, immer perfektere Lösungen, sowohl in der Zusammensetzung von Gemischen als auch im komplizierten Arbeitsverfahren, einzuführen. Jeder Bremsbeläge der Firma STEINHOF hat eine Platte mit Nummer und Prüfzeichen E-90, Chargennummer, Teilenummer, Code des Friktionselementes, Herstellungsland. Auf der Verpackung befindet sich der Name des Herstellers von Bremsbelägen, Identitätscode des Zertifikats, der Name des Fahrzeugs, für welches die Genehmigung ausgestellt wurde und Anzahl der Stücke. Die Verpackung wird geschützt und ihre Beschädigung ist sichtbar.

Wie werden die Anhängerkupplungen von uns geprüft?

Bei den Anhängerkupplungen wird ihre Konformität mit UN/RCE-Regelung Nr. 55 im Automobilinstitut in Warszawa geprüft. Unabhängig davon befindet sich im Labor der Firma Steinhof eine moderne Maschine für Ermüdungstests von Anhängerkupplungen, die ein aktuelles Kalibrierzertifikat des Holländischen Zertifizierungsinstitutes RDW hat, was zur Erlangung der Genehmigung e4 gemäß der Richtlinie 94/20 EC berechtigt. Jede Anhängerkupplung muss 2 Mio. Zyklen unter der gegebenen Last bestehen, solche Prüfung dauert etwa 40 Stunden lang. In regelmäßigen Zeitabständen unterzieht sich die Firma entsprechenden Audits, sog. COP (Conformity of Production – Konformität der Produktion), die durch Mitarbeiter von RDW durchgeführt werden, was eine dauerhafte, hohe und wiederholbare Qualität der Anhängerkupplung gewährleistet.